طی سالهای اخیر، رویکرد مدیریت شرکت در بومیسازی و ساخت داخل قطعات و تجهیزات بهصورت جدی با حمایت و اعتماد به شرکتهای سازنده داخلی عملیاتی شده است؛ تاجاییکه امروزه کارشناسان فولاد هرمزگان توانستهاند ضمن دستیابی به دانش فنی ساخت قطعات بسیاری از تجهیزات و قطعات حساس شرکت، اقلام موردنیاز خود را با قیمت و زمان کمتری و بعضاً با کیفیت بهتر در مقایسه با نمونههای مشابه خارجی بومیسازی و تأمین کنند.

به گزارش اقتصادملت و به نقل از روابط عمومی شرکت فولاد هرمزگان؛ بهطورکلی رویکرد بومیسازی، دستیابی به دانش فنی ساخت و تولید، تأمین پایدار اقلام و تجهیزات موردنیاز، کاهش وابستگی صنایع کشور به واردات و جلوگیری از خروج ارز است. فولاد هرمزگان بهعنوان یکی از تولیدکنندگان فولاد کشور مفتخر است که در این مسیر و افق روشن همواره از پیشگامان بوده و توانسته با بومیسازی تجهیزات و قطعات حساس و مهم موردنیاز این صنعت گامهای ارزندهای در خودکفایی و رهایی از وابستگی کشور بردارد.

در این خصوص، خبرنگار روابط عمومی در مصاحبه با مجید ابوعطیوی، مدیر خدمات فنی و پشتیبانی و سرپرست بومیسازی فولاد هرمزگان و مهدی رفیعزاده، سرپرست بومیسازی، مهندسی قطعات و تجهیزات شرکت فولاد هرمزگان دستاوردهای شرکت در حوزه بومیسازی را جویا شده است. ماحصل این گفتوگوها را در ادامه میخوانید.

طفاً در خصوص رویکرد و اقدامات شرکت فولاد هرمزگان در زمینه بومیسازی تجهیزات و قطعات موردنیاز توضیح دهید.

مجید ابوعطیوی، مدیر خدمات فنی و پشتیبانی فولاد هرمزگان:

شرکت فولاد هرمزگان در سالهای اخیر با اتخاذ رویکرد بومیسازی و توجه به سازندگان داخلی، توانست بسیاری از نیازهای خود را بهجای واردات، از ساخت داخل تأمین کند. ارتقای دانش فنی ساخت کارشناسان شرکت و دیگر شرکتهای سازنده داخلی، انحصارزدایی در ساخت قطعات، کاهش وابستگی، تأمین پایدار، جلوگیری از خروج ارز، ارتقای کیفیت قطعات، کوتاه شدن مدتزمان تأمین و عملیاتی کردن توان و ظرفیتهای علمی کشور از مهمترین دستاوردها و اهداف فولاد هرمزگان در فرایند بومیسازی بوده است.

جایگاه بومیسازی در فولاد هرمزگان کجاست؟

با توجه به تحریمها که فلج کردن روند روبهرشد صنعت و اقتصاد کشور را نشانه رفته است و همچنین نقش و اهمیتی که تداوم تولید در رشد اقتصادی کشور دارد، بومیسازی یکی از راهبردهای اصلی در سالهای اخیر بوده است؛ بهگونهای که خوشبختانه در این فرایند تاکنون دهها قطعه و تجهیز در فولاد هرمزگان بومیسازی شده است. در فولاد هرمزگان بومیسازی در کمیتهها و تیمهای تخصصی با حمایت از صنعتگران، تولیدکنندگان، شرکتهای دانشبنیان و سرمایهگذاریهای قابلتوجه شرکت در این حوزه دنبال میشود. این امر در قالب پروژهها و کارهای تیمی (TQ)، توسط کارشناسان و تعامل گسترده آنها با شرکتهای سازنده و دانشبنیان دائماً پیگیری و انجام میشود.

در خصوص تشریح مراحل بومیسازی در شرکت بیشتر توضیح دهید.

آگهی فراخوان بهمنظور شناسایی قطعهسازان توانمند داخلی، انتخاب پیمانکاران مناسب برای تهیه و تولید انواع دفترچه و نقشههای ساخت، ارسال درخواستهای خرید به قطعهسازان داخلی در صورت انتخاب، حمایت از تولیدکنندگان و قطعهسازان داخلی و در نهایت بهکارگیری قطعات داخلی بومیسازی شده در خطوط تولید، حصول اطمینان از عملکرد قطعه بومیسازی شده و ادامه تعامل با سازندگان داخلی بخشهای مهمی از این فرایند را تشکیل میدهد.

از نظر اقتصادی، تفکر بومیسازی چه دستاوردهایی برای شرکت به همراه داشته است؟

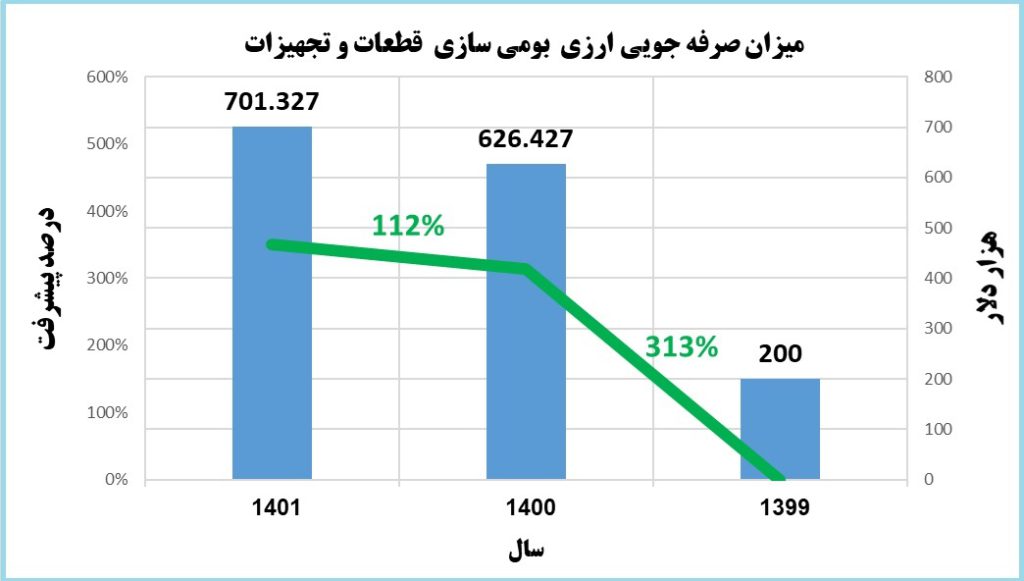

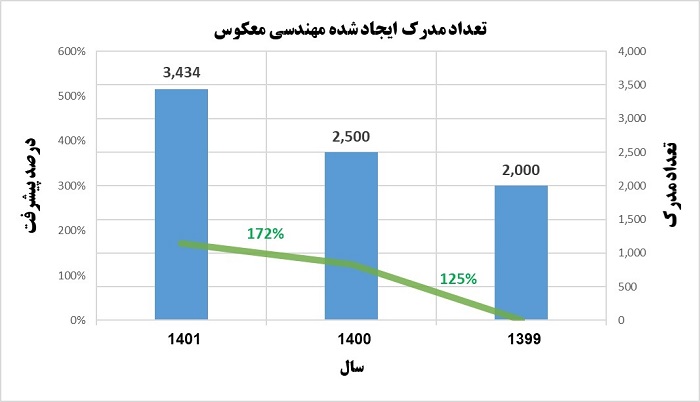

خوشبختانه طی دو سال اخیر صرفهجویی قابلتوجهی برای شرکت حاصل شده است؛ بهطوریکه در سال 1401 بیش از 700 هزار دلار صرفهجویی ارزی برای شرکت به دست آمده است. این میزان نسبت به مدت مشابه سال قبل حدود 12 درصد رشد را نشان میدهد. در سال گذشته بالغبر 3 هزار و 400 مدرک فنی برای قطعات و تجهیزات به ثبت رسیده است که این میزان نیز نسبت به سال قبل 36 درصد رشد داشته است.

قطعاً دستیابی به دانش فنی ساخت را باید یکی از برکات تفکر بومیسازی در فولاد هرمزگان دانست. لطفاً در خصوص برخی اقلام بومیسازیشده و دیتابرداری از قطعات و تجهیزات حساس توسط واحد بومیسازی توضیح دهید.

مهدی رفیعزاده، سرپرست بومیسازی، مهندسی قطعات و تجهیزات شرکت فولاد هرمزگان:

در سال 1401 موفق شدیم قطعاتی مانند گیربکس کولینگتاور، کابل آبگرد کوره، دمپر 44 اینچ غبارگیر احیا، ورق bimetal آرم کوره، هیدروکوپلینگ فلندر CV07B، مقره 230KV، اسلاید گیت و تیوب چنجر، دستگاه XRF طیفسنج فلورسانس اشعه ایکس، نازل ماشین برش ریختهگری و الکتروموتور اسکیل پیت ریختهگری را برای نخستین بار با همکاری سازندگان داخلی بومیسازی کنیم.

در خصوص دیتابرداری و ایجاد مدارک فنی در واحد بومیسازی باید گفت در شاتدان احیا مستقیم سال قبل، دیتابرداری و ایجاد مدارک فنی در ابعادبرداری و تهیه مستندات جهت تولید مدرک فنی از مجموعه غبارگیرهای 100، 200، 300، 400، 600 و 700 واحد احیا مستقیم شامل قسمتهای کیسینگفن، مجموعه چپقی، لوله عصایی، دمپرولو، ونچری به همراه داکت، مجموعه کامل سایلنسر و گلدانی صورت گرفت. در این فعالیت به بررسی قطعات مستهلک و معیوب پرداخته شد که جهت بهینهسازی و افزایش بازدهی، در مدارک فنی در نظر گرفته میشود. این ابعادبرداری حدوداً 40 مجموعه مونتاژی را به مدت 15 روز کاری شامل میشود.

همچنین ابعادبرداری جهت تولید مدرک فنی از ابعاد باسداکتها و جانمایی آنها در اتاق برق مربوطه، شینهای ورودی و خروجی و فلکسیبلها برای ارائه به سازندگان مرتبط با این تجهیزات، ابعادبرداری جهت تولید مدرک فنی و محاسبات مربوطه و تعیین جنس مواد غیرفلزی از متعلقات مصرفی سرند احیا، شامل قطعات فنر، رابر دیواره، لوله و ناودانی زیر اسکرین، ابعادبرداری از مجموعه اتصالات و لولهها رفتوبرگشت از مخزن روغن به یاتاقان فنهای استک و مین واحد احیا، ابعادبرداری لوله و فلنچهای ورودی و خروجی کمپرسور ارزن، ابعادبرداری بال جوینت و اهرم و بال جوینت دمپر فنهای مین و استک، ابعادبرداری از مکانیسم آشغالگیر مخزن تیکنر، ابعادبرداری از اتصالات، زنجیر، سیم بکسل پارویی مخزن تیکنر جهت تولید مدرک فنی و تهیه دیتاشیت انجام شده است.

علاوه بر این موارد، بررسی ابعادی و تعیین مغایرتهای نقشه با قطعه LOWER SLIDE GATE موجود در محل نصب و ارائه پیشنهاد جهت اصلاح قطعه، بررسی و جمعآوری اطلاعات از مجموعههای نمگیر 3/1 و 3/2 و نمگیر کولینگ و SEAL GAS COMPERESSOR برای تهیه مدرک فنی و تهیه نقشه ساخت، ابعادبرداری از مشاسکرین مخزنهای SEAL GAS COOLER و REFORMED GAS COOLER، ابعادبرداری و اصلاح نقشه فلنچ نمگیر و ارائه آن جهت اصلاح قطعه، بررسی و تعیین مغایرتهای نقشه تیوب باندل ساخت شرکت فولاد پایا و نمونه چینی، ابعادبرداری جهت تهیه مدرک فنی از کابل و متعلقات وینچ تعمیرات احیا، ابعادبرداری از SAFETY VALVE جهت تهیه مدرک فنی صورت گرفته است.

از دیگر اقدامات انجامشده در این حوزه میتوان به موارد زیر اشاره کرد: ابعادبرداری جهت تهیه مدرک فنی از متعلقات DAY BIN؛ ابعادبرداری جهت تکمیل نقشه از قسمت پایینی رک لدر TK10؛ ابعادبرداری از غلاف ترموکوپل TK10؛ بررسی نقشههای شوتهای بالای DAY BIN با مجموعه موجود در سایت؛ ابعادبرداری جهت تهیه مدرک فنی از قفلکن گیربکسهای رام 70 و 120 تن فولادسازی؛ ابعادبرداری جهت تهیه مدرک فنی از یاتاقان سمت آزاد درام 70 تن؛ ابعادبرداری جهت تهیه مدرک فنی از کوپلینگ کولینگ تاور RO2 و در نهایت ابعادبرداری از توری کاور الکتروموتور مین فن و استک که با توجه به نیازها برای تأمین قطعات و تجهیزات انجام شده است.

سخن پایانی شما؟

رویکرد حمایتی مدیرعامل، معاونان بهرهبرداری و خرید، مدیریت خدمات فنی و پشتیبانی و سایر مدیران فولاد هرمزگان و تلاش و همکاری کارشناسان و کارکنان واحدهای مختلف تولید، تعمیرات و پشتیبانی شرکت و شرکتهای سازنده و دانشبنیان درخصوص مقوله بومیسازی شایسته قدردانی است. امیدوارم این حمایتها و تلاشهای جهادگونه برای بومیسازی قطعات و تجهیزات بیشتر تا دستیابی به دانش و تکنولوژی کامل ادامه داشته باشد.

https://eghtesademelat.ir/?p=206797